Im April 1869 gelang es George Westinghouse im Alter von nur dreiundzwanzig Jahren, Beamte und Experten der örtlichen Eisenbahn zu überzeugen, den Prototyp seines neuen Zugbremssystems zu testen. DasDruckluftbremssystem , das auf einem aus einer Lokomotive und vier Waggons bestehenden Konvoi montiert war, der den Bahnhof von Pittsburgh verließ, bewies seine Wirksamkeit, als es dem mit einer Geschwindigkeit von 50 km/h gestarteten Fahrzeug gelang, kurz vor dem Aufprall auf einen zufällig auf den Gleisen stehenden landwirtschaftlichen Wagen anzuhalten.

Trotz dieser Leistung war der junge Mann mit seiner Erfindung nicht zufrieden und arbeitete in den folgenden drei Jahren weiter an ihrer Vervollkommnung, bis es ihm gelang, die Bremszeiten und -wege zu verkürzen und die größte Schwachstelle des Systems zu beheben - nämlich das Fehlen eines Mechanismus, der gewährleisten konnte, dass der Zug auch bei einem Teilausfall des Bremssystems zum Stehen kam. Dank der Einführung eines zusätzlichen metallmechanischen Bauteils - des Dreifachventils oder Verteilers - erreichte die pneumatische Bremse maximale Zuverlässigkeit, und bis heute ist das System, das die Bremsung der meisten im Umlauf befindlichen Schienenfahrzeuge regelt, dasjenige, das der junge New Yorker vor über einem Jahrhundert entwickelt hat.

Die automatische Dauerbremse von Westinghouse: ein Meisterwerk der Technik und Mechanik

Von Ost nach West ist die automatische Dauerbremse von Westinghouse oderFCA der Standardfür die meisten Eisenbahnbremssysteme der Welt. Bei dieser Art von System sind alle Wagen über dieallgemeine Leitung oder Bremsleitung pneumatisch miteinander verbunden. Der Druckabfall, der durch die Bremssteuerung oder das Steuerventil im Führerstand geregelt und vom Triebfahrzeugführer betätigt wird, breitet sich im ganzen Zug aus, erreicht die verschiedenen Bremsanlagen im Zugverband und betätigt die Bremskolben und -zylinder.

Das Verfahren ist einfach und anspruchsvoll zugleich. Die zur Speisung der Anlage erforderliche Luft wird von außen angesaugt und durch einen Ansaugfilter, der grobe Verunreinigungen auffängt, zu einem oder mehreren Kompressoren geleitet. Die mit 8-10 bar unter Druck stehende Luftmasse wird dann erneut gefiltert und durch Absorption getrocknet (d. h. durch die Wirkung chemischer Substanzen, die Wasserdampf zurückhalten können); schließlich wird sie im Haupttank gespeichert, der die Luftmengen aufnimmt und speichert, die zur Versorgung des Bremssystems und der Betriebssysteme des Zuges (z. B. des Mechanismus zum Öffnen und Schließen der Türen) benötigt werden. Wenn der Triebfahrzeugführer die Bremssteuerung betätigt, gibt er den Durchfluss von Druckluft mit einem Druck von 5 bar aus dem Haupttank über die allgemeine Leitung frei. Die Änderung der Druckwerte veranlasst den Verteiler, der den Luftdurchgang abfängt,die Druckwerte der allgemeinen Leitung und des mit der Bremse verbundenen Steuerbehälters vergleicht und die Informationen in bar in einen Impuls umwandelt, der an den Zylinder übertragen wird.

Der Verteiler oder das Dreifach-Ventil ist also in jeder Hinsicht einSchlüsselelement des Bremssystems, da er die Elemente des Systems verbindet, die die Bremsung durchführen und die Freigabe bewirken, wenn die Luft aus dem Bremszylinder austritt und wieder in die Atmosphäre abgegeben wird. Das Funktionieren dieses geschlossenen Systems - und damit die Sicherheit von Gütern und Fahrgästen im Straßenverkehr - wird durch die Zuverlässigkeit und Leistungsfähigkeit aller Teile der Baugruppe gewährleistet.

Piacenzameccanica auf den Schienen der Geschichte

In der Vergangenheit wurde das europäische Eisenbahnsystem auf nationaler Ebene von den einzelnen Mitgliedstaaten durch spezielle Monopolgesellschaften verwaltet, die häufig den zuständigen Ministerien unterstellt waren und für die Bereitstellung der Infrastruktur und des rollenden Materials, die Regulierung der Dienste und die Sicherheit zuständig waren. Mit der EWG-Richtlinie 440/1991 wurde erstmals eine Trennung zwischen der Verwaltung der Infrastruktur und der Erbringung von Verkehrsdiensten vorgenommen; weitere Verordnungen, die in den folgenden Jahren erlassen wurden, trugen zur endgültigen Liberalisierung des Eisenbahnsystems bei, so dass heute ein hybrides System besteht, in dem mehrere Akteure an derselben Aufgabe beteiligt sind.

In Italien verwaltet RFI Ferrovie dello Stato Italiane die nationale Infrastruktur gemäß den in der EU-Richtlinie 798/2016 festgelegten Methoden und Kriterien. Infolge dieser Verordnung sind die an der Herstellung und Lieferung von rollendemMaterial beteiligten Unternehmen auch für dieregelmäßige Instandhaltung desselben verantwortlich. Von der glorreichen industriellen Vergangenheit, die unser Land auf dem Podium der Nationen sah, die sich in der Produktion von Schienenfahrzeugen hervortaten, ist nicht viel übrig geblieben und die Akteure, die auf der Szene übrig geblieben sind, sind bis heute wenige: die japanische Hitachi Rail, die nach der Übernahme von Ansaldo Breda im Jahr 2015 die wichtigsten italienischen Betreiber mit Mitteln versorgt; die deutsche Knorr-Bremse oder die amerikanische Wabtec Corporation, beide führend in der Produktion von Bremssystemen.

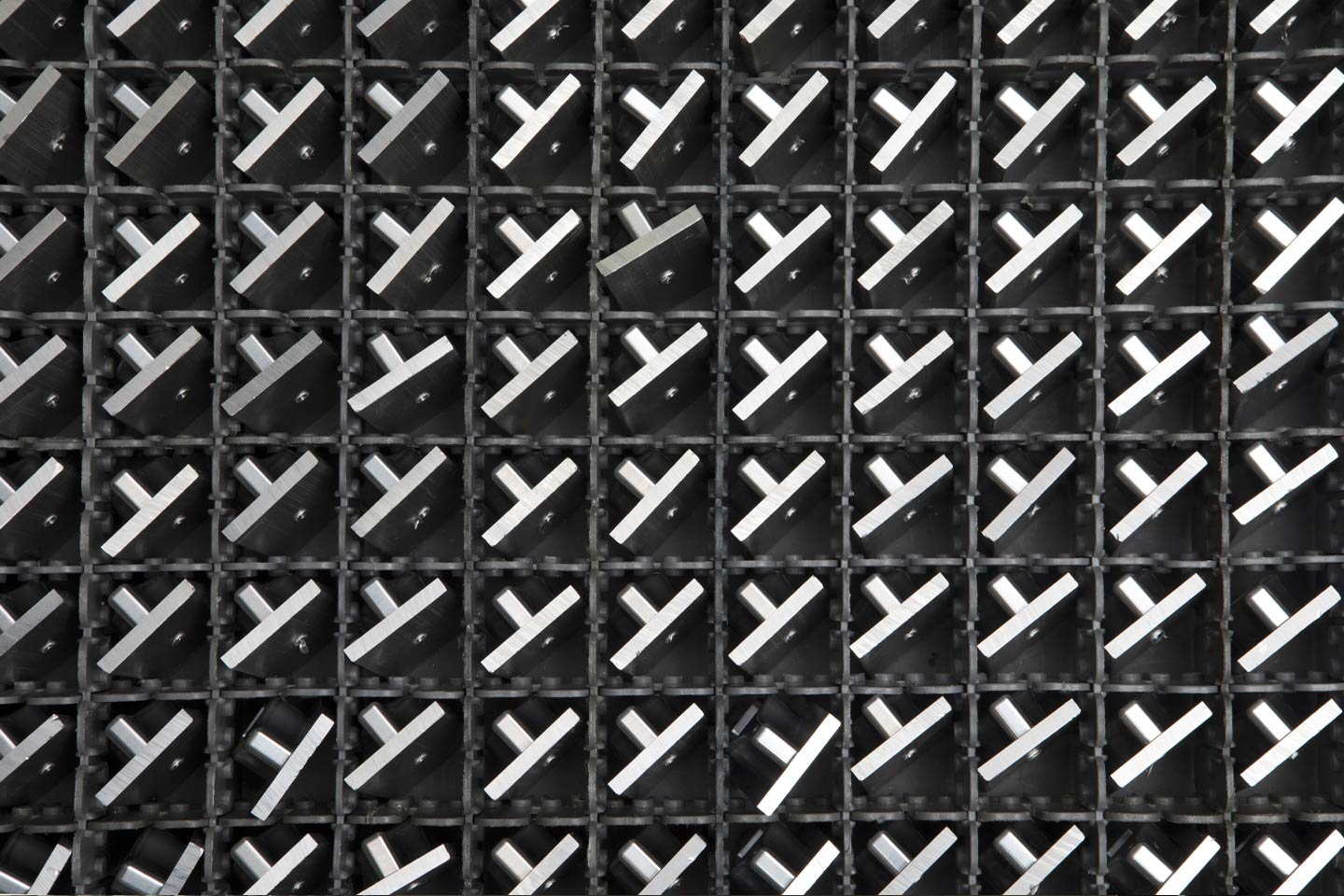

Dabei handelt es sich zumeist um multinationale Unternehmen und große Industriekonzerne, die parallel zum Eisenbahnsektor einen Entwicklungs- und Wachstumspfad eingeschlagen haben, um sich dann durch Kompetenz, Know-how und Produktqualität zu profilieren und sich als Oligopol zu etablieren. Seit drei Generationen und auch heute noch arbeitet Piacenzameccanica mit den Giganten zusammen, die die besten Bremssysteme der Welt herstellen, und beliefert sie mithochpräzisentechnischen Komponenten . Vom Dreifachventil, dem Herzstück des Systems, bis zum Entlastungsventil, das eine Überlastung des Systems verhindert; von denAbsperrventilen, die die verschiedenen Förderer pneumatisch verbinden und eine kontinuierliche Bremsung ermöglichen, bis zum Absperrventil, das die Bremsanlage im Falle einer Störung ausschaltet.

Selbst in einem dynamischen und avantgardistischen Szenario wie dem des Eisenbahnsektors, der mit immer höheren Nutzerzahlen und Geschwindigkeiten zurechtkommen muss, ist es ebenso paradox wie seltsam beruhigend zu sehen, wie selbst die innovativsten und komplexesten Systeme, um zu funktionieren,ewige Technologien und Fähigkeiten benötigen, die jetzt gemäß den BVT-Richtlinien neu angepasst und in 4.0-Prozesse umgesetzt werden - wie im Fall der Präzisionsmetallbearbeitung von Piacenzameccanica für den Eisenbahnsektor.